Uplatnění pokročilých statistických metod v oblasti logistických procesů průmyslového podniku

Dnešní doba nás neustále tlačí do zlepšování všeho co se kolem nás děje. Konkurenční prostředí vede společnosti k tomu, aby se stále častěji a precizněji zabývaly svými procesy.

Síla trhu způsobuje, že firmy se přestaly dívat jen na cenu finálního produktu ale i na možnosti zrychlení, stability procesu a hlavně možnosti flexibility společnosti v rámci jejich systému. Neoddělitelnou součástí každé firmy se staly oddělení procesního řízení zaměřené nejen na nové projekty ale hlavně na procesy jako takové a jejich stabilitu.

Vhodně zvolený systém měření a monitorování procesů může poukázat na slabé místo, která v rámci konkurenčního boje může v budoucnu přejít mezí příležitosti.

SPC Statistical Process Control (statistické řízení procesů) je využíváno v kontrolních procesech při výrobě, přejímce atd. SPC je metoda, kdy sledováním trendu vývoje tolerované veličiny (rozměr, teplota, atribut, atd.) technik přijímá opatření k zamezení vzniku vad. SPC je založeno na matematickém zpracování dat z kontrolního pracoviště. Výsledky jsou použity pro přijímání nápravných/preventivních opatření. Pomocí SPC dokážete zasáhnou včas, kdy sledovaná veličina je ještě v toleranci nicméně trend vývoje ukazuje na budoucí problém

Cílem je navrhnout a verifikovat metodiku pro zvýšení stability logistických procesů průmyslového podniku pomocí pokročilých statistických metod. Stěžejní pozornost bude věnována logistickému řetězci „dodavatelé – výroba“. Metodickým východiskem bude analýza a hodnocení způsobilosti procesů.

Předběžný pohled na problematiku

Analýza způsobilosti je jedna z nejběžnějších analýz vyžadovaných v oblasti zpracování průmyslových dat. Pokud se snažíme vylepšit proces, pak bychom měli primárně definovat a odhalovat příčiny, jenž vyvolávají podstatnou a nežádoucí změnu procesu, a tím ovlivňují znaky kvality, které sledujeme. Odhalením a redukcí těchto příčin se snažíme odstranit tzv. systémovou, nenáhodnou variabilitu.

Analýzou způsobilosti procesu zjišťujeme nejen, zda regulovaná veličina nepřekračuje specifikace, ale také jaká je rezerva vůči specifikacím, resp. do jaké míry náš proces odpovídá technickým specifikacím nebo obchodním cílům.

Data, která vstupují do analýz způsobilosti jsou měření daného procesu na několika vzorcích, měříme tedy například 25 vzorků každý po 5ti pozorováních.

- Risk analýza založená na ABC/XYZ analýze – stanovení kritických parametrů jednotlivých položek

- Stanovení kritických parametrů procesu

- Kontrolní strategie (frekvence) → primární data

- Vyhodnocení → kvantifikace

- Objektivní data → v grafech

- Monitoring + směrodatná odchylka → monitoring odchylek od ideálu (např. ideál 100% OTD)

- Stanovení cílů na základě chování procesů

- Target value USL, LSL pro procesní způsobilost

- Odchylky od stability procesu při překročení limitu z bodu 7

- První vyhodnocení limitů

ABC a XYZ analýzy

V první části procesu je potřeba pro vytvoření seznamu všech dostupných vstupů, které mohou ovlivnit tok materiálů a rozdělit je podle analýzy ABC a XYZ pro následné použití v analýze rizik.

Základním principem ABC analýzy je skutečnost, která vychází z takzvaného Paretova pravidla, které říká, že 80% všech důsledk je způsobeno pouze 20% příčin. Analýza rozděluje zásoby případně dodavatele do kategorií na základě nákladů na jednotku a množství uskladněných nebo převzatých za určité období.

Analýza jako taková umožňuje rozdělení do tří základních skupin. Toto následně umožní použití různé techniky řízení jednotlivých segmentů zásob a dodavatelů, aby se zvýšily výnosy a snížily se náklady.

“A” kategorie obecně představuje 15-20% veškerých zásob ve firmách. Nicméně je v nich 80% hodnoty veškerých zásob. Tím, že v reálném čase věnujeme pozornost optimalizaci těchto položek tak je možno dosáhnout minimalizace nárůstů nákladů na správu zásob.

“B” kategorie představuje 30-35% což je přibližně 15% hodnot. V čase jim

nevěnujeme tolik pozornosti a jsou řízeny za pomoci statistckých odhadů. Například

systém pevných objednávacích okamžiků.

“C” kategorie představuje 50% položek ale pouze jen 5% celkové hodnoty. Řídíme na základě přesných požadavků a firma si může dovolit je držet I skladem.

“X” – velmi malý rozptyl: X materiály jsou charakterizovány konstantním, neměnným používáním v průběhu času. Požadavky kolísají jen nepatrně kolem konstantní úrovně, takže budoucí poptávka může být v podstatě dostatečně předpovězena.

“Y” – nějaký rozptyl: Použití materiálů Y není ani konstantní, ani sporadické. U materiálů Y můžeme často sledovat trendy, například že používání se na určitou dobu zhoršuje nebo klesá, nebo že je charakterizováno sezónními výkyvy. U těchto materiálů je těžší získat přesnou prognózu.

“Z” – nejvíce variace: Z materiály nejsou používány pravidelně. Použití může silně kolísat nebo se vyskytovat sporadicky. V těchto případech můžeme často sledovat období bez spotřeby vůbec.

Cílem analýzy XYZ je uspořádat produkty podle jejich spotřeby (obrat nemusí být konstantní, ale kolísavý, nepravidelný), aby se odvodila optimální strategie zásob.

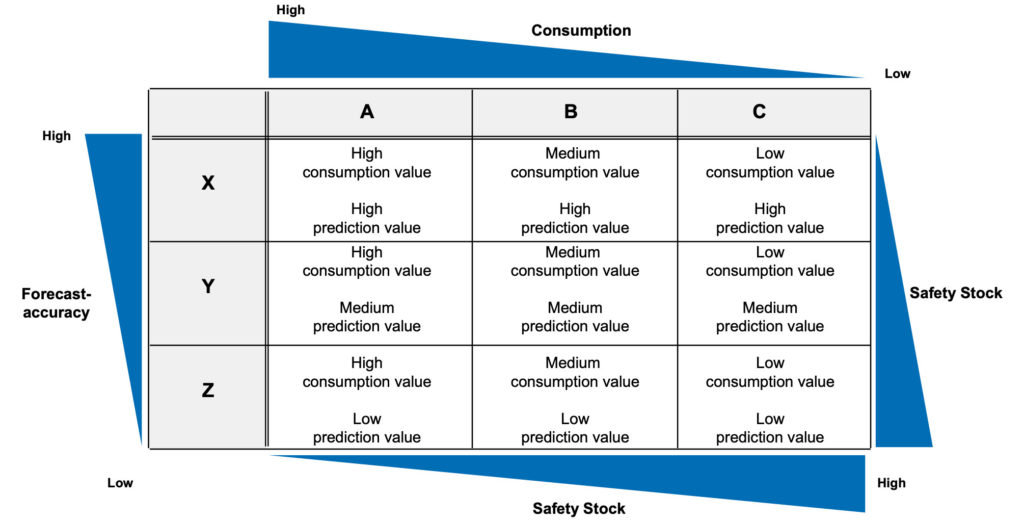

Prakticky to je kombinace analýzy ABC a XYZ, která vede ke kategorizaci jednotlivých vstupů do různých skupin (viz obrázek).

Kombinace ABC a XYZ analýzy

Analýza rizik

Riziko se obvykle chápe z hlediska pravděpodobnosti ztráty (finanční, materiálové, časové poškození) nebo stupně ohrožení člověka, případně životního prostředí. Obecný vzorec pro kvantifikaci rizika je R = p x N, kde R je riziko, p je pravděpodobnost nebezpečných událostí a N vyjadřuje možné následky (poškození, ztráta). Problém je v tom, že tato data nejsou prakticky k dispozici.

O spuštění poruchových a nehodových dějů navíc rozhoduje těžko předvídatelná souhra řady faktorů a podmínek – organizačních, technických, sociálních, informačních, psychologických atd. – z nichž většina nemůže být kvantifikována.

Metoda hodnocení rizik duševního vlastnictví proto není založena na kvantitativních odhadech (pravděpodobné, následné škody), ale na klasifikačních stupnicích.

Při jejich použití jsou jednotlivé rizika klasifikována do kvalitativních skupin podle toho, zda a do jaké míry mohou samy o sobě nebo ve vzájemné interakci zvyšovat riziko nežádoucích účinků a událostí (ze snížení účinnosti jednotlivých procesů po krachu systému).

Výsledkem vlastní klasifikace rizik za pomocí klasifikační stupnice metodou IPR může být:

- Expertní hodnocení jednotlivých dobře vyvolených expertů buď z řad zkušených a znalých zaměstnanců organizace nebo nezávislých externích odborníků

- Týmové rozhodnutí

Prvním krokem je klasifikace potenciálního rizika jednotlivých procesů nebo faktorů, které charakterizují obecnou důležitost jejich rizikového potenciálu. Tabulky jsou kontrolním seznamem potenciálně rizikových předvolených (doporučených) stupňů, které lze upravit v závislosti na posouzení subjektu (typ organizace, operace, procesy, konkrétní okolnosti).

Ve druhém kroku vyhodnocujeme současné procesy a faktory, které jsou hodnoceny na úrovni rizik, nebo jak se nacházejí v organizaci, provozu nebo na pracovišti. Tyto procesy jsou konfigurovány, řízeny, kontrolovány a zlepšovány. Výsledná indexová váha rizika je pak přidělena na stupních a vypočtena automaticky. Cílem je zefektivnit třídění jednotlivých procesů a faktorů podle závažnosti rizika a jejich dopadu.

Celý koncept stability procesu bude postaven na optimalizaci procesu hodnocení dodavatelů, který bude doplněn o hlavní interní procesy a dle kritičnosti budou případně vyspecifikované vedlejší (podpůrné) procesy, které svou charakteristikou mohou ovlivnit stabilitu logistického řetězce „dodavatel – výroba“, viz flow chart.